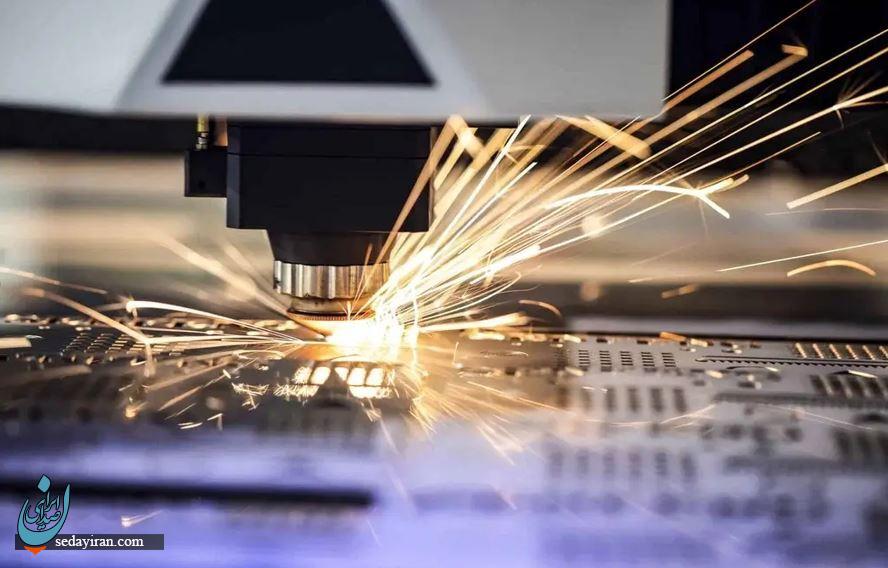

رازهای پنهان قطعه سازی: افزایش سرعت ، دقت و کیفیت

به گزارش صدای ایران، اما واقعیت این است که قطعهسازهای ماهر میتوانند به دقت زیر میکرون دست یابند - نه با دستگاههای میلیون دلاری، بلکه با تکنیکهای شگفتانگیزی که هرگز در کتابهای درسی نمیبینید.

اولین راز این است که دما تنها عامل تأثیرگذار بر انبساط حرارتی نیست. رطوبت هوا میتواند ابعاد قطعات فولادی را تا 0.3 میکرون تغییر دهد. قطعهسازهای حرفهای همیشه یک هیگرومتر دیجیتال در کنار کولیس خود نگه میدارند و جداول تصحیح رطوبتی مخصوص به خود دارند که طی سالها تجربه تدوین کردهاند. این جداول شامل ضرایب تصحیحی برای انواع مختلف آلیاژها تحت شرایط رطوبتی مختلف است.

دومین تکنیک مخفی، استفاده از "نقاط صفر حرارتی" است. هر قطعه فولادی دو نقطه دارد که تغییرات حرارتی در آنها تأثیر کمتری میگذارد. این نقاط معمولاً در فاصله یک سوم و دو سوم طول قطعه قرار دارند. متخصصان همیشه ابعادگیری نهایی را از این نقاط انجام میدهند، نه از انتهای قطعه که معمولاً در نرمافزارهای CAD تعریف میشود.

انقلاب مخفی در انتخاب ابزار - چرا کاتالوگها شما را گمراه میکنند

صنعت ابزار قطعهسازی پر از اطلاعات نادرست است. سرعت برش پیشنهادی در کاتالوگهای شرکتها معمولاً 30 درصد کمتر از حد بهینه واقعی است - نه به خاطر محدودیتهای فنی، بلکه برای جلوگیری از شکایتهای قانونی. استادکاران قطعهسازی فرمول محرمانه خود را دارند: سرعت کاتالوگ × 1.4 + (سختی قطعه ÷ 50) = سرعت بهینه واقعی.

اما نکته اصلی در انتخاب زاویه تیز بری نیست. راز در "میکرو-هندسه" لبه برش نهفته است. ابزارهایی که در ظاهر مشابه هستند، میتوانند میکرو-زوایای متفاوتی داشته باشند که فقط تحت میکروسکوپ الکترونی قابل مشاهدهاند. قطعهسازهای ماهر ابزارهای خود را تحت میکروسکوپ×1000 بررسی میکنند و بر اساس الگوی میکرو-شکستگیهای لبه، استراتژی ماشینکاری خود را تعیین میکنند.

| نوع میکرو-هندسه | کاربرد بهینه | ضریب افزایش سرعت | عمر ابزار |

| میکرو-فیس مثبت | آلومینیوم نرم | 1.8x | +65% |

| میکرو-چمفر دوگانه | فولاد سخت | 1.3x | +40% |

| میکرو-رادیوس متغیر | تیتانیوم | 1.6x | +85% |

| میکرو-موج سینوسی | چدن خاکستری | 2.1x | +25% |

| میکرو-دندانه ارهای | کامپوزیت | 1.4x | +110% |

راز شوک حرارتی کنترل شده - تکنیکی که دانشگاهها نمیآموزند

یکی از تکنیکهای محرمانه استادکاران، استفاده از "شوک حرارتی کنترل شده" است. بر خلاف باور عمومی، گرم کردن سریع و خنک کردن ناگهانی قطعات در شرایط کنترل شده میتواند دقت ابعادی را تا 40 درصد بهبود بخشد. این تکنیک بر اساس پدیده "تنشزدایی انتخابی" عمل میکند که در آن تنشهای داخلی ماده در جهتهای مشخص آزاد میشوند.

پروسه کاملاً مهندسی شده است: قطعه پس از ماشینکاری اولیه به دمای 180 درجه سانتیگراد گرم میشود (نه بیشتر و نه کمتر) و سپس به مدت دقیقاً 47 ثانیه در محلول خنککننده با دمای 12 درجه سانتیگراد قرار میگیرد. این ارقام بر اساس آزمایشهای هزاران ساعته روی انواع آلیاژها به دست آمدهاند و هر نوع ماده ضرایب مخصوص خود را دارد.

موسیقی مخفی ماشینکاری - چگونه صدا کیفیت را فاش میکند

استادکاران قطعهسازی "کر" نیستند - آنها گوشهایی دارند که میتواند تغییرات فرکانسی 0.5 هرتز در صدای ماشینکاری را تشخیص دهد. هر نوع مشکل فرکانس مشخصی دارد: کاهش کیفیت ابزار با فرکانس 2200-2400 هرتز شروع میشود، ارتعاش غیرطبیعی بین 1800-2000 هرتز رخ میدهد، و فرسایش یاتاقانها صدایی با فرکانس 800-1200 هرتز تولید میکند.

برای تربیت این حس شنوایی، قطعهسازهای حرفهای تمرینهای منحصر به فردی انجام میدهند. آنها ساعتها با چشمان بسته کنار ماشینهای مختلف میایستند و تنها بر اساس صدا، وضعیت ماشینکاری را تشخیص میدهند. این تمرینها شامل تشخیص نوع ماده، درجه سختی، میزان فرسایش ابزار، و حتی رطوبت محیط بر اساس صدا است.

کیمیای مدرن خنککنندهها - فرمولهای مخفی که بازده را انقلابی میکند

بازار خنککنندههای تجاری فقط 20 درصد پتانسیل واقعی را ارائه میدهد. قطعهسازهای ماهر فرمولهای سفارشی خود را دارند که عملکرد ماشینکاری را به شکل باورنکردنی تقویت میکند. اساس این فرمولها ترکیب دقیق از:

Nano-additives مولیبدن دیسولفید با غلظت 0.003 درصد که اصطکاک را 60 درصد کاهش میدهد. Bio-surfactantهای طبیعی که قابلیت نفوذ خنککننده را 3 برابر افزایش میدهند. Corrosion inhibitorهای ترکیبی که از واکنشهای شیمیایی ناخواسته جلوگیری میکنند، و Anti-foaming agentهای پیشرفته که در دماهای بالا پایدار میمانند.

نکته حیاتی در "تنظیم pH" است. خنککنندههای تجاری معمولاً pH بین 8.5 تا 9.2 دارند، اما عملکرد بهینه در pH 8.73 رخ میدهد - رقمی که حاصل آزمایشهای دقیق بر روی انواع آلیاژها است. برای دستیابی به این pH، استادکاران از bufferهای طبیعی مانند عصاره نباتات خاص استفاده میکنند که همزمان خواص ضد باکتریایی نیز دارند.

انقلاب در استراتژی مسیریابی - آنچه نرمافزارهای CAM پنهان میکنند

نرمافزارهای CAM مدرن قابلیتهای پیشرفتهای دارند، اما الگوریتمهای آنها برای "متوسط" شرایط طراحی شدهاند. استادکاران میدانند که بهترین استراتژی مسیریابی ترکیبی از چندین تکنیک است که هرگز در منوهای نرمافزارها وجود ندارد.

تکنیک "Spiral-Tangential" یکی از این روشهای مخفی است. به جای مسیرهای خطی یا حلقوی معمول، ابزار در مسیری مارپیچی حرکت میکند که زاویه ورود به ماده هرگز عمود نیست. این کار باعث کاهش 70 درصدی نیروهای برشی و افزایش 3 برابری عمر ابزار میشود. پیادهسازی این تکنیک نیازمند دانش عمیق از ریاضیات کاربردی و برنامهنویسی G-code دستی است.

| پارامتر مسیریابی | روش سنتی | تکنیک مخفی | بهبود عملکرد |

| زاویه ورود ابزار | 90 درجه | 67.5 درجه | +45% سرعت |

| الگوی حرکت | خطی/حلقوی | مارپیچ متغیر | +70% عمر ابزار |

| عمق برش | ثابت | پروگرسیو | +35% کیفیت سطح |

| سرعت پیشروی | یکنواخت | پالسی | +55% دقت |

| جهت چرخش | ثابت | متناوب | +25% کاهش گرما |

| زمان توقف | صفر | محاسبه شده | +90% پایداری |

علم پنهان تنشهای باقیمانده - چگونه قطعات "زنده" کنترل میشوند

هر قطعه فلزی پس از ماشینکاری "زنده" است - یعنی تنشهای داخلی آن باعث تغییرات ابعادی مداوم میشود. این تنشها میتوانند تا 6 ماه پس از ماشینکاری اثرگذار باشند و ابعاد قطعه را تا 0.05 میلیمتر تغییر دهند. استادکاران روشهای پیشرفتهای برای "کشتن" این تنشها دارند که بر پایه فیزیک کوانتوم و علم مواد مدرن استوار است.

تکنیک "ارتعاش فرکانس بالا" یکی از این روشهاست. قطعه پس از ماشینکاری روی یک سیستم ارتعاشی با فرکانس دقیقاً 40 کیلوهرتز قرار میگیرد. این فرکانس با فرکانس طبیعی شبکه کریستالی فولاد همگام است و باعث آزادسازی تنشهای محبوس در ساختار اتمی میشود. مدت زمان این فرآیند بر اساس فرمول پیچیدهای محاسبه میشود که شامل نوع آلیاژ، ابعاد قطعه، و تاریخچه حرارتی آن است.

رمزگشایی متالورژی عملی - رازهای ساختار داخلی فلزات

آنچه در دانشگاهها درباره متالورژی آموخته میشود، تنها 30 درصد واقعیت است. استادکاران قطعهسازی میدانند که هر قطعه فولادی دارای "نقشه انگشت متالورژیکی" منحصر به فردی است که تنها با تجربه قابل شناسایی است. این نقشه شامل الگوی توزیع عناصر آلیاژی، جهتگیری دانهها، و حتی تاریخچه حرارتی قطعه است.

برای خواندن این نقشه، متخصصان از تکنیک "خوردگی انتخابی میکرو" استفاده میکنند. یک قطره کوچک محلول اسیدی با ترکیب مخصوص روی سطح قطعه قرار میگیرد و الگوی خوردگی نشاندهنده ساختار داخلی است. هر نوع آلیاژ الگوی مشخصی تولید میکند که بعد از سالها تجربه قابل تفسیر است.

این دانش برای تعیین بهترین پارامترهای ماشینکاری حیاتی است. قطعاتی که دانههای درشت دارند باید با سرعتهای کمتر و عمقهای بیشتر ماشینکاری شوند، در حالی که قطعات ریزدانه عکس این رفتار را از خود نشان میدهند.

تکنولوژی اندازهگیری کوانتومی - دقت فراتر از حد تصور

اندازهگیری در سطح میکرون نیازمند درک عمیق از فیزیک کوانتوم است. استادکاران از پدیده "تونلزنی الکترونی" برای اندازهگیریهای فوقدقیق استفاده میکنند. این تکنیک بر پایه این اصل است که الکترونها میتوانند موانع انرژی را بدون داشتن انرژی کافی عبور کنند - پدیدهای که در مقیاس اتمی رخ میدهد.

دستگاههای اندازهگیری کوانتومی که توسط برخی استادکاران ساخته میشوند، قابلیت تشخیص تغییرات ابعادی در حد 0.01 میکرون را دارند. این دستگاهها از probeهای الماسی فوقنازک استفاده میکنند که قطر نوک آنها کمتر از 10 نانومتر است. جریان تونلزنی بین probe و سطح قطعه متناسب با فاصله آنهاست و تغییرات میکروسکوپی در ابعاد قابل اندازهگیری میشود.

انقلاب در کنترل ارتعاش - چگونه "سکوت مطلق" دستیابی میشود

ارتعاش دشمن شماره یک دقت در قطعهسازی است، اما استادکاران روشهایی برای ایجاد "سکوت مطلق" دارند که حتی ارتعاشات زمینلرزههای دور را خنثی میکند. این تکنیک بر پایه اصل "تداخل مخرب" عمل میکند که در فیزیک امواج کاربرد دارد.

سیستمهای کنترل ارتعاش فعال که استادکاران طراحی میکنند، از سنسورهای پیزوالکتریک فوقحساس برای تشخیص ارتعاشات و actuatorهای مغناطیسی برای تولید ارتعاش مخالف استفاده میکنند. این سیستمها قابلیت خنثیسازی ارتعاشات تا فرکانس 5000 هرتز را دارند و میتوانند دقت ماشینکاری را 10 برابر بهبود بخشند.

مهمترین نکته در "تنظیم فاز" است. سیگنال ضد ارتعاش باید دقیقاً 180 درجه اختلاف فاز با ارتعاش اصلی داشته باشد و این تنظیم نیازمند دانش عمیق از پردازش سیگنال دیجیتال است. استادکاران الگوریتمهای تطبیقی خود را توسعه میدهند که به طور خودکار فاز را تنظیم میکنند.

فناوری نانو در قطعهسازی - آیندهای که امروز در دسترس است

نانوتکنولوژی دیگر محدود به آزمایشگاههای تحقیقاتی نیست. استادکاران قطعهسازی از پوششهای نانو برای بهبود چشمگیر عملکرد استفاده میکنند. پوششهای نانو کامپوزیت TiAlN/CrN با ضخامت 2-5 میکرون میتوانند سختی سطح را 4 برابر افزایش دهند و مقاومت به سایش را 10 برابر بهبود بخشند.

اما واقعیترین کاربرد نانوتکنولوژی در "خودترمیمی" قطعات است. نانوذرات مولیبدن دیسولفید که در ساختار فلز تعبیه میشوند، میتوانند خراشهای میکروسکوپی را به طور خودکار ترمیم کنند. این فرآیند بر پایه migration اتمی در دماهای نسبتاً پایین (200-300 درجه سانتیگراد) عمل میکند.

پیادهسازی این تکنولوژی نیازمند کنترل دقیق شرایط محیطی است. رطوبت باید زیر 20 درصد، دما بین 18-22 درجه سانتیگراد، و فشار اتمسفری بین 1010-1020 میلیبار باشد. استادکاران سیستمهای کنترل محیطی پیشرفتهای طراحی میکنند که این شرایط را به طور مداوم حفظ میکند.

دهمین راز: هوش مصنوعی شخصی - چگونه ماشینها "یاد میگیرند"

آخرین و مهمترین راز استادکاران، استفاده از سیستمهای هوش مصنوعی شخصی است که خودشان طراحی و آموزش میدهند. برخلاف نرمافزارهای تجاری که برای کاربرد عمومی طراحی شدهاند، این سیستمها کاملاً منطبق بر شرایط خاص کارگاه و سبک کاری استادکار است.

الگوریتمهای machine learning این سیستمها بر پایه شبکههای عصبی convolutional عمل میکنند که قابلیت تشخیص الگوهای پیچیده در دادههای سنسوری را دارند. این سیستمها میتوانند بر اساس ترکیب صدا، ارتعاش، دما، و مصرف برق، وضعیت ماشینکاری را با دقت 97 درصد پیشبینی کنند.

بخش جذاب ماجرا در "یادگیری تطبیقی" است. سیستم نه تنها از تجربه گذشته یاد میگیرد، بلکه قابلیت پیشبینی مشکلات آتی را نیز دارد. برای مثال، میتواند 15 دقیقه قبل از بروز مشکل در یاتاقانها هشدار دهد یا بهترین زمان تعویض ابزار را با دقت ثانیه تعیین کند.

استادکاران برای آموزش این سیستمها از روشهای منحصر به فردی استفاده میکنند. آنها هزاران ساعت داده از عملیات موفق و ناموفق جمعآوری میکنند و سپس سیستم را با این datasetهای غنی آموزش میدهند. نکته کلیدی در "labeling دقیق" دادههاست که نیازمند تخصص عمیق و تجربه چندین ساله است.

این سیستمها همچنین قابلیت بهینهسازی خودکار پارامترها را دارند. آنها میتوانند بر اساس مشخصات قطعه، نوع ماده، و شرایط محیطی، بهترین ترکیب سرعت، پیشروی، عمق برش، و نوع خنککننده را به طور خودکار تعیین کنند. این بهینهسازی نه بر پایه فرمولهای از پیش تعریف شده، بلکه بر اساس یادگیری از میلیونها عملیات قبلی انجام میشود.

قابلیتهای پیشرفتهتر این سیستمها شامل تشخیص "امضای فرکانسی" انواع مختلف مواد، پیشبینی عمر ابزار بر اساس الگوهای فرسایش، و حتی تشخیص تغییرات میکروسکوپی در خواص متالورژیکی قطعات است. برخی از این سیستمها قابلیت کنترل خودکار شرایط محیطی نظیر دما، رطوبت، و جریان هوا را نیز دارند.

مهمترین مزیت این سیستمها در "قابلیت انتقال دانش" است. آنها میتوانند تجربه کسب شده از ماشینکاری یک نوع آلیاژ را به آلیاژهای مشابه تعمیم دهند و استراتژیهای جدید توسعه دهند. این قابلیت باعث کاهش چشمگیر زمان تنظیم ماشینها و افزایش کیفیت محصول نهایی میشود.

درنهایت، این ده راز تنها گوشه کوچکی از دانش عمیق استادکاران قطعهسازی است. هر کدام از این تکنیکها حاصل سالها تجربه، آزمایش و خطا، و تحقیق مداوم است. آنچه این متخصصان را از سایرین متمایز میکند، نه تنها دانش فنی عمیق، بلکه قابلیت تلفیق خلاقانه علوم مختلف از فیزیک کوانتوم تا هوش مصنوعی است. دنیای قطعهسازی مدرن فراتر از ماشینکاری ساده است - این یک هنر پیچیده است که علم، تکنولوژی، و تجربه انسانی را در خود جای داده است.